洁净车间空调安装中回风管道设计是确保车间空气洁净度、温湿度稳定以及能耗优化的关键环节,回风管道不仅承担着空气循环的重要功能,还直接影响着车间的气流组织、污染物控制以及系统运行效率。以下从设计原则、材料选择、布局优化、常见问题及解决方案等方面,探讨洁净车间回风管道的设计要点。

一、回风管道设计的基本原则

1、气流组织合理性

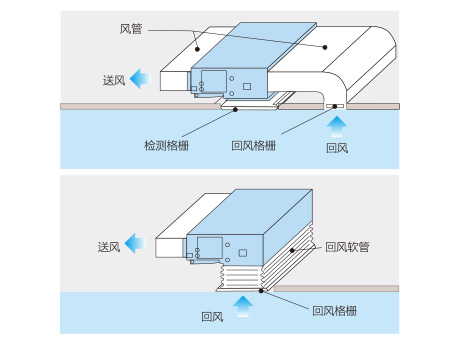

洁净车间的气流组织通常分为单向流(层流)和非单向流(紊流),回风管道的设计需与送风系统匹配,确保气流均匀分布,避免死角或涡流区。例如,在单向流洁净室中,回风口应均匀布置在下侧或侧墙,以确保气流自上而下或水平单向流动;而在非单向流洁净室中,回风口的位置需根据工艺设备布局灵活调整,确保污染物被有效带走。

2、风量平衡性

回风量需与送风量保持动态平衡,以维持车间正压或负压要求。设计时需计算回风管道的阻力损失,并通过调节阀或变风量装置(VAV)实现准确控制。例如,实验室通常要求负压环境,回风量需略大于送风量,并通过高效过滤器(HEPA)排放,而电子类洁净车间则需保持正压,防止外部污染物侵入。

3、节能与环保

回风管道应尽可能缩短路径,减少弯头和变径,以降低风机能耗。同时,可考虑热回收装置(如转轮式或板式热交换器),利用回风中的余热预处理新风,降低空调负荷。

二、材料选择与施工要点

1、管道材质

洁净车间的回风管道通常采用镀锌钢板、不锈钢或复合材料,镀锌钢板成本低、易加工,适用于一般洁净环境;不锈钢耐腐蚀、易清洁,适合高湿度或化学污染环境;复合材料(如酚醛树脂风管)则具有重量轻、隔音隔热性能好的优势。需注意管道内壁光滑度,避免积尘或滋生微生物。

2、密封与防漏

回风管道的连接处需采用弹性密封胶或法兰垫片,确保气密性。对于高效过滤器后的回风管道,漏风率需控制在1%以内。施工中应避免尖锐凸起或毛刺,防止气流扰动产生二次污染。

3、保温与防火

管道外需包裹防火保温材料(如离心玻璃棉),防止结露和能量损失。保温层厚度需根据环境温湿度计算,并符合消防规范。

三、布局优化与特殊设计

1、回风口位置

回风口宜靠近污染源或产尘设备,如车间的分装线附近。对于多工序车间,可采用分区回风设计,通过独立管道将不同洁净等级区域的回风分别处理。

2、消声与减震

洁净车间空调安装中风机与回风管道的连接处需安装软接头,减少振动传递;管道中可增设消声器或消声弯头,控制噪声在65dB以下。对于精密仪器车间,噪声控制尤为关键。

3、智能化控制

结合传感器(如压差传感器、粒子计数器)和PLC系统,实现回风风量的自动调节。例如,当车间内粒子浓度升高时,系统可自动增大回风量,同时联动送风系统调整换气次数。

四、常见问题与解决方案

1、回风短路

现象:送风气流未充分覆盖工作区即被回风口吸走。解决方案:调整回风口高度或增设导流板,延长气流路径。

2、积尘与微生物滋生

现象:管道内壁长期积聚灰尘或霉菌。解决方案:定期清洗消毒,或采用抗菌涂层管道。例如,GMP车间要求每季度对回风管道进行微生物检测。

3、系统阻力过大

现象:风机能耗骤增,风量不足。解决方案:检查过滤器堵塞情况,优化管道弯头曲率半径(建议不小于1.5倍管径)。

洁净车间空调安装中回风管道设计需兼顾技术规范、工艺需求与经济性,通过精细化计算和动态模拟(如CFD气流分析),才能实现高效、稳定的空气质量控制。